近年来,小到3D打印手办、大到3D打印建筑,3D打印为人们的生活带来了更多可能性。作为一种逐层的增材制造技术,3D打印使得个性化订制或者复杂结构的产品摆脱了昂贵、耗时的模具制造。

自下而上的数字光处理(DLP)3D打印技术具有分辨率高、树脂消耗少、材料适应性强等突出优点。然而,逐层叠加的制造方式导致的低生产率成为其大规模制造应用中的一个主要障碍。在这类技术中,树脂和固化窗之间需要一个分离界面来避免两者之间的粘合。常规的含氟高分子分离膜FEP与打印物体分离时的离型力较大,导致打印过程不稳定,打印速度低。而现有的以CLIP技术为代表的快速3D打印技术普遍需要复杂的设备或者昂贵的消耗品。因此,亟需一种简单、经济、通用的方式来提高3D打印的速度。

近期,浙江大学宁波研究院化工分院智能制造团队谢涛教授、吴晶军助理研究员联合浙江大学化工学院赵骞教授、浙江大学航空航天学院宋吉舟教授开创性地提出了以软物质水凝胶作为分离界面,利用该界面在厚度方向上能产生较大的可恢复形变,降低离型力,从而实现快速打印(400 mm/h)。该研究以题为“Rapid digital light 3D printing enabled by a soft and deformable hydrogel separation interface”的论文发表在最新一期的《Nature Communications》上。

水凝胶分离界面的构筑

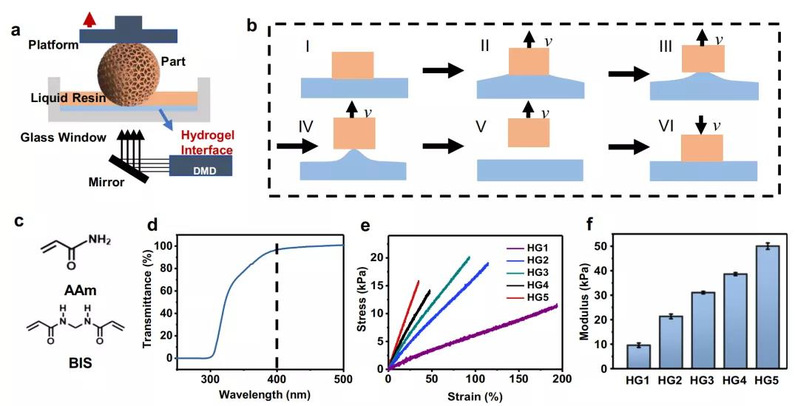

DLP打印过程通常分为三个步骤:液体树脂的光固化、构建平台的移动和液体树脂的再填充。其中,运动和调平动作最为耗时,这主要是由于新固化的树脂层和树脂罐的固化窗之间存在附着力,为防止粘聚失效只能缓慢分离。如图1所示,在本项工作中,团队在玻璃固化窗口原位合成了聚丙烯酰胺水凝胶(PAAm)作为分离界面,该界面不仅具有高的透过率,而且不能与大多数常见的光敏树脂混溶。此外,通过改变交联剂的含量,可以实现凝胶层模量的调控。

图1. a) 以水凝胶层作为玻璃窗与液体树脂之间的分离界面的DLP打印设备的示意图;b) 软变形界面上的剥离过程示意图;c) 水凝胶单体的化学结构式;d)由玻璃罐和水凝胶层组成的固化窗的透明度;e)不同成分水凝胶的应力-应变曲线;f)不同水凝胶的拉伸模量。

离型力的评估及其分离机理

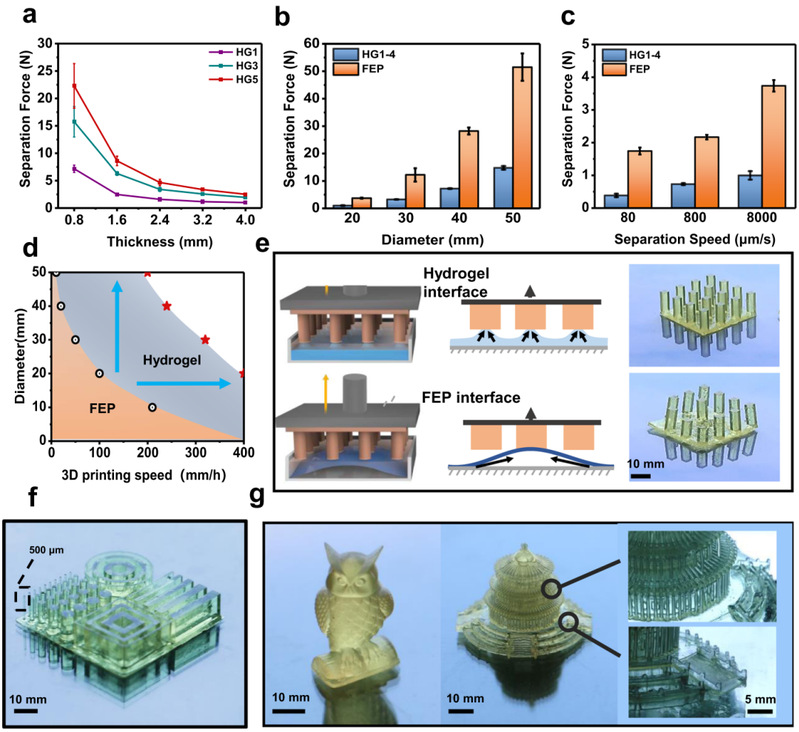

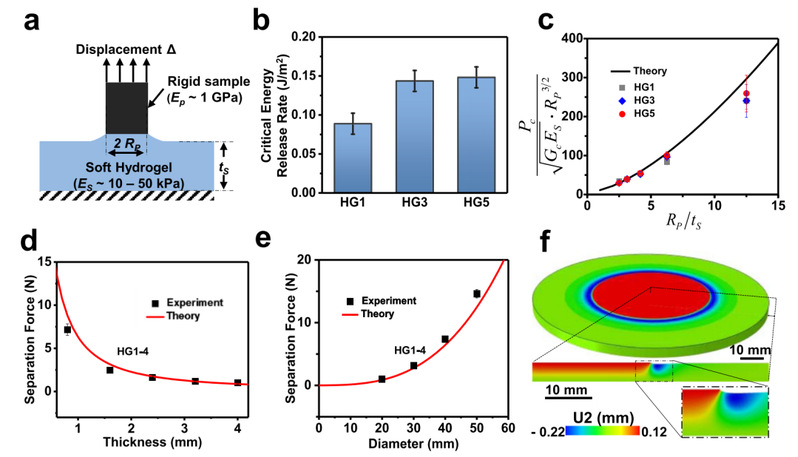

团队通过将力传感器安装到打印机的平台上来测量实时的离型力,研究发现:凝胶模量越低,材料越软,离型力越小;凝胶厚度越大,沿厚度方向发生表观位移时,实际的应变和相应的离型力也会越小。换句话说,水凝胶模量的减小或厚度的增加,都会使应力更加集中在打印样品的边缘,所需驱散裂纹传播的负载也越小,离型力越小。而越低的离型力越有利于实现更高的打印速度。在此,团队将商用的氟化乙烯丙烯(FEP)膜与水凝胶分离界面在分离力方面进行了对比(图2),且将该体系的分离机理与常用的PDMS界面进行了对比(图3),并进行了力学建模和分析(图4)。

图2. 分离力的评估及可打印性

图3. 利用PDMS和水凝胶界面层进行分离机理的比较

图4. 含水凝胶界面的打印过程的力学建模和分析

兼容多种树脂

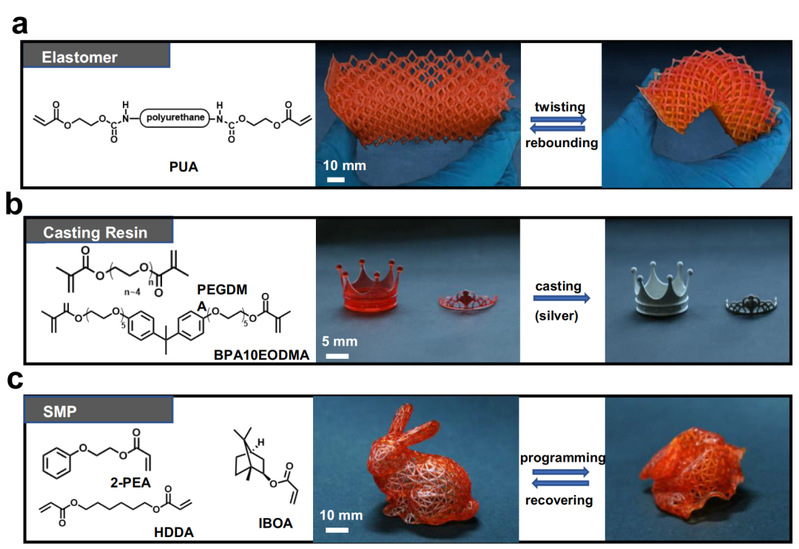

该水凝胶界面对于各种可光固化的液体树脂具有普适性(如图5):除了刚性的丙烯酸酯树脂外,团队通过打印聚氨酯丙烯酸酯橡胶、形状记忆聚合物(SMP)等,得到了具有多样化功能的物体。

团队将软、厚的水凝胶作为分离界面,直接集成到商用的DLP打印机中,在打印速度、树脂兼容性和打印可靠性等方面表现出显著的优势,有望实际应用于大规模的产业化。

图5. 与水凝胶界面兼容的多种代表性树脂

浙江大学宁波研究院化工分院智能制造团队吴晶军助理研究员长期从事光固化3D打印工艺和材料研究。针对光固化3D打印技术在大规模产业化应用中的若干关键问题,相继在热塑性高分子光固化3D打印原理及其超高速成型工艺(Adv. Mater. 2019, 31, 1903970)、变形材料超快速4D打印(ACS Appl. Mater. Interfaces, 2019, 11, 32408)、可编程光固化3D打印材料(ACS Appl. Mater. Interfaces 2021, 13, 15584)、高性能光固化3D打印弹性体(产品开发落地)等方面取得创新。成果有望解决现有光固化3D打印效率低、成品功能性差等局限,推动光固化3D打印技术的发展和规模化应用。